Luca Ruggiero, Managing Director Sales Italy di Hexagon Manufacturing Intelligence, spiega l’approccio della società: trasformare le fabbriche tradizionali in smart factory, partendo dalle necessità reali delle aziende dei settori meno digitalizzati, offrendo soluzioni scalabili, su misura.

Hexagon guida la trasformazione digitale dell’industria manifatturiera: AI, automazione e metrologia intelligente al centro della visione “Quality for Life”.

In un contesto industriale in continua evoluzione, dove l’automazione, la gestione intelligente dei dati e l’intelligenza artificiale diventano elementi sempre più cruciali per la competitività delle imprese, Hexagon Manufacturing Intelligence si posiziona come uno dei principali protagonisti dell’innovazione tecnologica nel manufacturing.

Lo racconta Luca Ruggiero, Managing Director Sales Italy di Hexagon Manufacturing Intelligence, che sottolinea come l’azienda stia trasformando la propria offerta da un insieme di prodotti a una suite integrata di soluzioni, in grado di accompagnare le aziende verso una produzione più intelligente, sicura ed efficiente.

«Non abbiamo solo un prodotto – spiega Ruggiero – ma una serie di strumenti con caratteristiche specifiche che vanno dalla fotogrammetria alla luce strutturata, dagli scanner ottici ai laser, dalle CMM ai tastatori. Li abbiamo riuniti in suite, come quella per la metrologia o per il manufacturing, per semplificare la proposta e rispondere meglio alle esigenze dei clienti».

ATS800: la rivoluzione del laser radar

Tra le novità più attese, l’arrivo della ATS800, evoluzione del classico laser tracker, che adotta una tecnologia laser radar capace di rivoluzionare la misurazione di componenti di grandi dimensioni in settori come aerospace, navale e oil & gas.

«La ATS800 utilizza un raggio laser che permette di zoomare e misurare direttamente da remoto, senza l’uso di riflettori – racconta Ruggiero – è uno strumento molto più veloce, semplice e sicuro. Può effettuare anche scansioni complete, confrontando i dati con i modelli CAD e riducendo i tempi di misura fino al 60%».

ProPlan AI e Metrology Mentor: l’intelligenza artificiale entra in officina

Hexagon punta con decisione sull’intelligenza artificiale, proponendo ProPlan AI per la programmazione delle macchine utensili e Metrology Mentor per la misurazione automatizzata. «Con ProPlan AI estraiamo il know-how degli operatori dalle lavorazioni degli ultimi dieci anni e lo trasformiamo in proprietà intellettuale aziendale – spiega – il sistema apprende dai dati passati, riconosce le best practices e le applica a nuovi pezzi”.

Metrology Mentor, invece, analizza i requisiti dei nuovi componenti e propone automaticamente strategie di misura, attrezzaggi e percorsi ottimali. «Sono sistemi che imparano dal lavoro svolto – aggiunge – con l’obiettivo di semplificare e standardizzare i processi, riducendo la dipendenza da competenze individuali sempre più difficili da trovare».

Digitalizzazione per tutti: dalle grandi industrie alle piccole officine

Uno degli obiettivi principali della società è rendere accessibile l’innovazione anche alle piccole e medie imprese, spesso meno strutturate tecnologicamente.

«Il manufacturing è ancora l’area meno digitalizzata dell’azienda – sottolinea Ruggiero – noi vogliamo aiutare i clienti a strutturare e valorizzare i dati che già possiedono, supportandoli con un approccio consulenziale, non solo commerciale».

Con una rete capillare di vendita diretta e partner certificati, Hexagon riesce a coprire efficacemente il territorio italiano, facilitando l’adozione di nuove tecnologie anche nelle officine più tradizionali.

«L’evangelizzazione tecnologica è un percorso concreto – afferma – portiamo le nostre competenze sui territori per aiutare ogni azienda a migliorare i propri processi, rendendoli più efficienti e redditizi».

Quality for Life: la visione olistica del processo produttivo

Tutto questo si inserisce nella visione strategica di Hexagon chiamata “Quality for Life”, che vuole estendere il concetto di qualità a ogni fase del ciclo produttivo, dalla progettazione alla logistica, fino all’utente finale.

«Per noi la qualità non è solo controllo a fine linea, ma attenzione a ogni singolo dettaglio del processo. Ogni fase deve essere curata con precisione per garantire un prodotto finale eccellente, basti pensare anche che il più piccolo componente errato in ambito Formula 1 può comprometterne la gara», ribadisce Ruggiero..

Hexagon abbraccia una visione olistica del manufacturing, integrando hardware, software e competenze umane, con un focus crescente sulla sincronizzazione dei processi produttivi e sulla valorizzazione delle informazioni lungo tutta la catena del valore.

Il contesto geopolitico e le strategie di sviluppo

La situazione geopolitica attuale e l’evoluzione del mercato impongono riflessioni importanti. In Italia, Ruggiero identifica tre comparti chiave: general manufacturing, automotive e aerospace-defense.

«L’automotive è in forte crisi – commenta – complice la transizione all’elettrico e le politiche ambientali europee, che hanno costretto gli OEM a investire enormi risorse in ricerca e sviluppo. Il problema è che ora i costi non sono sostenibili per il mercato».

Viceversa, l’aerospace sta vivendo una fase di forte crescita, spinta dagli investimenti NATO e UE in ambito difesa.

«Le aziende del settore devono produrre di più in meno tempo, stanno cercando nuove tecnologie e convertendo le produzioni tradizionali in ottica defense. Qui Hexagon è presente con soluzioni flessibili, adattabili ai nuovi materiali e processi».

Verso la fabbrica del futuro

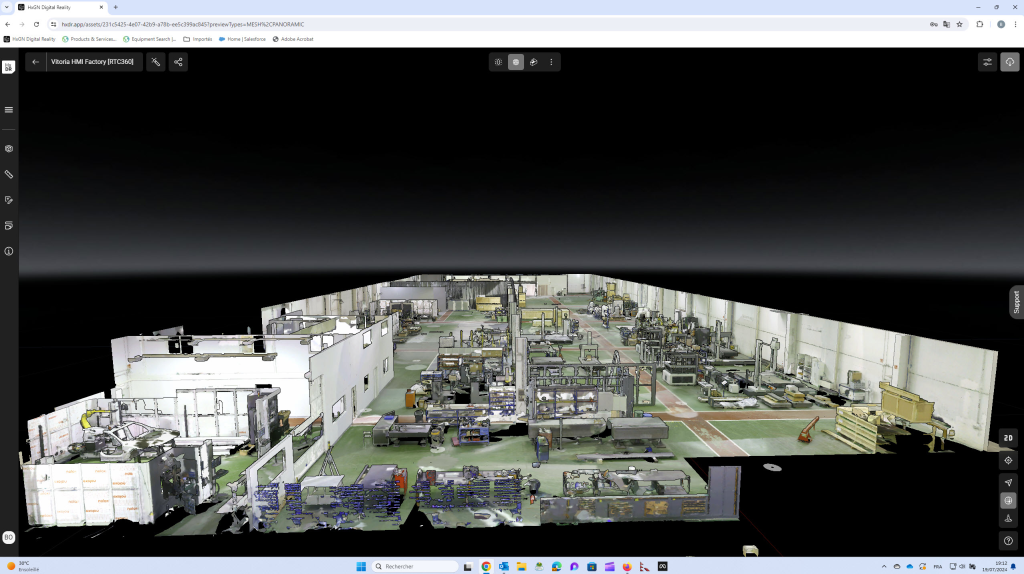

Robotica, AI, machine learning e sistemi di visione sono ormai parte integrante delle fabbriche moderne. La sfida ora è integrare queste tecnologie anche nei contesti meno digitalizzati, rendendo la transizione accessibile e sostenibile per tutti.

«Il nostro approccio è quello di trasformare le fabbriche tradizionali in smart factory, partendo dalle necessità reali delle aziende. Offriamo soluzioni scalabili, su misura, che crescono con il cliente», conclude Ruggiero.

a cura di Stefano Belviolandi

Condividi l'articolo

Scegli su quale Social Network vuoi condividere