Le soluzioni di MSC Software consentono di coprire tutto il processo della progettazione di un componente da realizzare attraverso l’Additive Manufacturing.

Le soluzioni di MSC Software consentono di coprire tutto il processo della progettazione di un componente da realizzare attraverso l’Additive Manufacturing.

Simulazione e AM (Additive Manufacturing) sono due delle tecnologie alla base dell’Industria 4.0. La nuova rivoluzione industriale, infatti, si basa su tecnologie digitali che consentiranno alle aziende di produrre in modo sempre più smart. Dopo essere stata usata prevalentemente per attività di prototipazione, l’AM sta diventando sempre più spesso una vera e propria metodologia produttiva. Le macchine per la stampa 3D, infatti, hanno ridotto i tempi di produzione, aumentando i livelli di produttività e la qualità. Le aziende che fino a qualche tempo fa sceglievano l’AM per realizzare un prototipo, oggi la utilizzano per ottenere pezzi dal design più complesso, dal peso minore, dalle caratteristiche altamente personalizzate. Malgrado gli importanti passi compiuti nell’AM sussistono però diverse difficoltà che richiedono un significativo grado di approssimazione, scarti di materiale e livelli ridotti di attendibilità. La simulazione è lo strumento che consente di mettere a punto il processo produttivo migliore per il componente desiderato, minimizzando distorsioni al componente, tensioni residue, spreco di materiale e di tempo. I software di simulazione consentono infatti di ottimiz zare il processo di manifattura additiva, sia nel caso di polimeri che di metalli, in tutte le applicazioni industriali. Le soluzioni di MSC Software consentono di coprire tutto il processo della progettazione di un componente da realizzare attraverso l’AM. Innanzitutto è possibile partire da un volume iniziale e attraverso uno specifico ottimizzatore per l’AM, Apex Generative Design, generare diverse varianti del design che minimizzano il volume di materiale da utilizzare, tenendo conto del processo produttivo. In seguito, queste varianti vengono importate in Simufact AM nel caso di stampa 3D metallica, o in Digimat AM se si tratta di additive polimerico, al fine di ottimizzare il processo produttivo e validarne la stampabilità. In seguito è possibile effettuare analisi agli elementi finiti sul componente prodotto, per calcolarne le effettive prestazioni meccaniche.

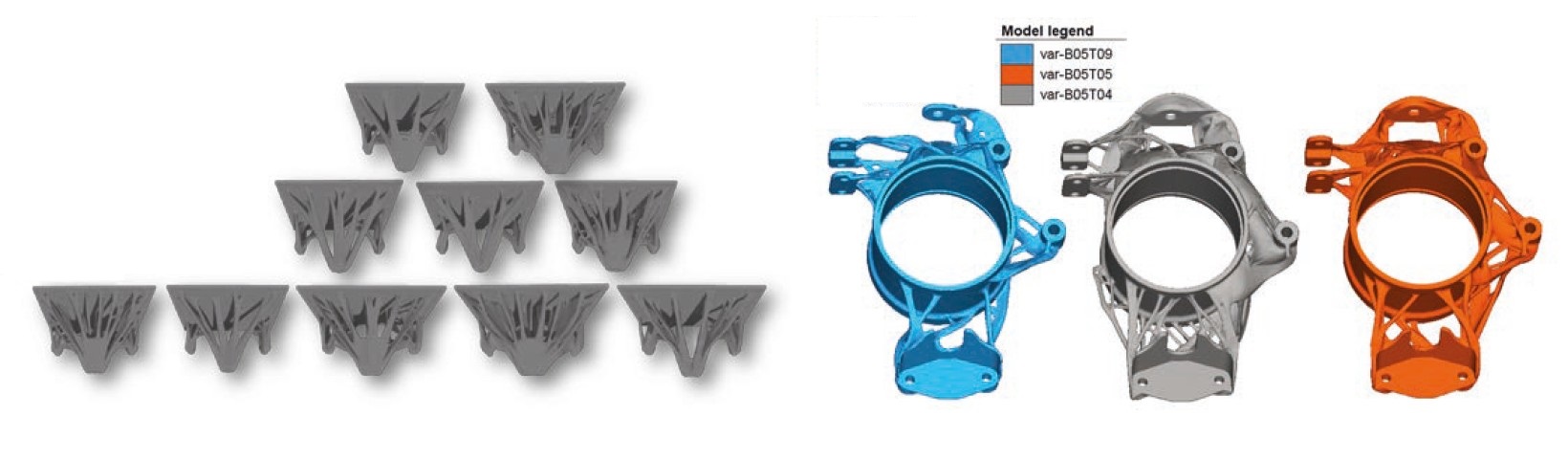

La soluzione MSC per la stampa additiva di metalli, Simufact Additive, si concentra sulla simulazione del processo di produzione e sui passaggi successivi tra cui il trattamento termico, il taglio della base, la rimozione dei supporti e la pressatura isostatica a caldo (HIP). Simufact Additive è il pacchetto di simulazione leader per l’ottimizzazione del processo AM metallico in termini di velocità, precisione, funzionalità e usabilità. Il software viene fornito con un’interfaccia utente orientata al flusso di lavoro, che i clienti segnalano come la migliore GUI della categoria. Simufact AM consente di identificare la migliore orientazione per il processo di stampaggio, di determinare e compensare automaticamente le distorsioni del componente, di generare e ottimizzare le strutture di supporto, di identificare problemi legati al processo produttivo, di valutare l’influenza della temperatura sul componente. Digimat AM è invece una soluzione dedicata ai polimeri caricati che simula il processo di Additive e aiuta i produttori di stampanti e gli utenti finali a identificare i problemi di produzione. Ottimizza i parametri di stampa per la produzione e le prestazioni della parte finale prima di stampare il primo componente. L’uso della simulazione numerica consente di trasformare centinaia di prove ed errori in pochi clic in Digimat AM. Prendiamo per esempio il caso del portamozzo di un’auto da corsa. Ogni anno, un team di studenti dell’UPB Racing Team dell’Universität Paderborn in Germania sviluppa un’auto da corsa per competere nelle gare internazionali della Formula Student. Due fattori sono essenziali per ottenere un’auto di successo: la riduzione del peso e la resistenza dei componenti. In aggiunta alle gare in cui ci si qualifica a seconda delle proprie prestazioni, infatti, vengono ottenuti dei punteggi in più in base all’attenzione per il “lightweighting”. Il risparmio di peso è infatti essenziale: ogni grammo che può essere salvato sull’auto da corsa può renderla più veloce e più agile. Mentre negli anni precedenti la leggerezza del portamozzo veniva perseguita con progetti di fresatura complessi, si è scelto di utilizzare l’ottimizzazione topologica per ottenere un componente più leggero attraverso la manifattura additiva. Il peso del portamozzo precedente era di 515 grammi. Il componente veniva ottenuto attraverso fresatura partendo da un blocco di alluminio di 16 kg, ottenendo quindi 15,5 kg di scarto.

Per la stagione 2018 è stata utilizzata la tecnologia di Apex Generative Design per creare un progetto ottimizzato. Innanzitutto sono stati considerati 5 casi di carico, tra i molteplici possibili dovuti alle azioni sul veicolo durante una gara (accelerazioni, frenate, sterzate e così via). L’ottimizzazione topologica effettuata sul componente ha permesso di ottenere velocemente diverse opzioni di progetto al fine di ridurne il peso, le tensioni e aumentare la rigidezza. Per valutare quale di queste opzioni fosse più adatta alla produzione tramite manifattura additiva si è provveduto a simulare il processo produttivo con Simufact Additive. Ciò ha consentito di effettuare una compensazione automatizzata della distorsione dipendente dalla temperatura da una misura iniziale di 0,8 mm a una misura di 0,2 mm. Per selezionare il componente migliore sono stati presi in considerazione l’orientazione, il supporto, i costi e gli effetti della produzione sulla struttura.

Infine è stato possibile testare il componente in condizioni di utilizzo realistiche attraverso MSC Adams, il codice per analisi multibody di MSC Software, verificandone il comportamento all’interno del sistema dinamico e la resistenza all’impatto. L’algoritmo di ottimizzazione ha permesso di ottenere una riduzione del 48% del peso del componente, e abbattere lo scarto di materiale grazie alla produzione additiva. Ciò ha contribuito notevolmente alla riduzione del peso complessivo della vettura da corsa e ha permesso di ottenere ottimi punteggi relativi alla complessità tecnica del progetto e al lightweighting.

La recente acquisizione di MSC Software da parte di Hexagon consente oggi all’azienda di offrire una soluzione completa per la manifattura additiva, sia per i metalli che per le plastiche, coprendo non solo gli aspetti legati alla simulazione ma anche i test fisici successivi alla produzione.

a cura di Loris Cantarelli

Condividi l'articolo

Scegli su quale Social Network vuoi condividere